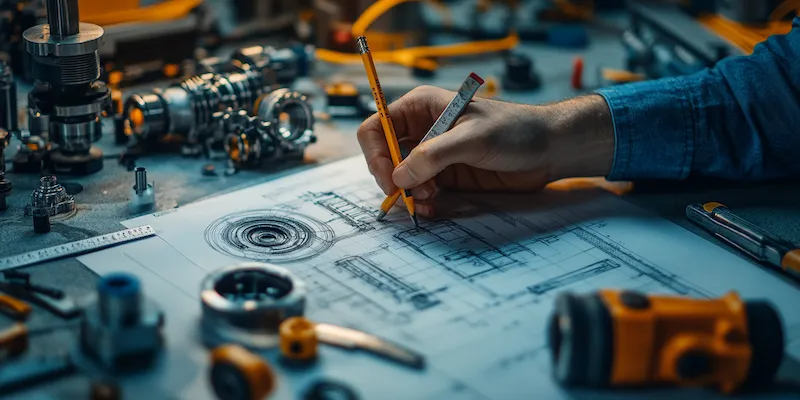

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie celu, dla którego prototyp ma być stworzony. Warto przeprowadzić analizę potrzeb, aby zrozumieć, jakie funkcje i cechy powinien mieć finalny produkt. Następnie należy stworzyć wstępny projekt, który uwzględnia wszystkie istotne aspekty techniczne oraz użytkowe. W tym etapie często korzysta się z narzędzi do modelowania 3D, co pozwala na wizualizację pomysłu i identyfikację potencjalnych problemów jeszcze przed rozpoczęciem budowy. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji. W zależności od charakterystyki maszyny, można zdecydować się na różne metody wytwarzania, takie jak druk 3D, obróbka skrawaniem czy montaż elementów gotowych. Po wykonaniu prototypu następuje jego testowanie, które pozwala na ocenę funkcjonalności oraz identyfikację ewentualnych usterek.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn opiera się na zaawansowanych technologiach, które znacząco przyspieszają i ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Drukarki 3D mogą wykorzystywać różnorodne materiały, takie jak plastik, metal czy żywice, co sprawia, że są niezwykle wszechstronne. Inną technologią, która zyskuje na popularności, jest wykorzystanie symulacji komputerowych do analizy zachowań maszyny w różnych warunkach. Dzięki temu inżynierowie mogą przewidzieć problemy i zoptymalizować projekt jeszcze przed fizycznym wytworzeniem prototypu. Warto również wspomnieć o technologii CNC (Computer Numerical Control), która umożliwia precyzyjne cięcie i formowanie materiałów zgodnie z wcześniej zaprogramowanymi wzorami. To rozwiązanie pozwala na osiągnięcie wysokiej dokładności i powtarzalności produkcji.

Jakie wyzwania napotykają inżynierowie podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z głównych problemów jest ograniczenie budżetu, które często zmusza inżynierów do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Niekiedy konieczne jest także dostosowanie projektu do dostępnych zasobów lub umiejętności zespołu. Kolejnym wyzwaniem jest zarządzanie czasem – harmonogram prac może być napięty, a opóźnienia w dostawach materiałów lub komponentów mogą prowadzić do dalszych komplikacji. Inżynierowie muszą również radzić sobie z nieprzewidywalnymi problemami technicznymi, które mogą pojawić się podczas testowania prototypu. Często okazuje się, że projekt wymaga dodatkowych poprawek lub modyfikacji, co może wydłużyć czas realizacji. Ważnym aspektem jest także komunikacja w zespole – nieporozumienia mogą prowadzić do błędów w projekcie lub wykonaniu maszyny.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla firm zajmujących się produkcją. Przede wszystkim umożliwia ona przetestowanie pomysłów w praktyce przed rozpoczęciem produkcji seryjnej, co minimalizuje ryzyko związane z inwestycją w nowy produkt. Prototypy pozwalają na identyfikację ewentualnych wad konstrukcyjnych oraz funkcjonalnych już na etapie rozwoju, co daje możliwość ich szybkiego usunięcia. Dzięki temu firmy mogą uniknąć kosztownych błędów i poprawić jakość finalnego produktu. Kolejną korzyścią jest możliwość zbierania opinii od potencjalnych użytkowników – testowanie prototypu przez osoby trzecie pozwala na uzyskanie cennych informacji zwrotnych dotyczących użyteczności i ergonomii maszyny. Taki feedback może być kluczowy dla dalszego rozwoju produktu oraz jego dostosowania do potrzeb rynku. Budowa prototypu sprzyja także innowacjom – eksperymentowanie z różnymi rozwiązaniami technicznymi może prowadzić do odkrycia nowych możliwości oraz usprawnień w projektowaniu maszyn.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga od inżynierów oraz projektantów szeregu umiejętności technicznych i interpersonalnych, które są kluczowe dla sukcesu całego procesu. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji. Inżynierowie powinni być biegli w obsłudze programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D. Umiejętność czytania rysunków technicznych oraz znajomość materiałoznawstwa to kolejne istotne aspekty, które pozwalają na dobór odpowiednich materiałów do budowy prototypu. Warto również podkreślić znaczenie umiejętności analitycznych, które pomagają w ocenie funkcjonalności i wydajności maszyny. W kontekście pracy zespołowej, umiejętności komunikacyjne są równie ważne – inżynierowie muszą być w stanie efektywnie współpracować z innymi członkami zespołu, a także z klientami i dostawcami. Często konieczne jest także posiadanie umiejętności zarządzania projektem, co obejmuje planowanie, organizowanie i kontrolowanie wszystkich działań związanych z budową prototypu.

Jakie są najczęstsze błędy popełniane podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn inżynierowie często napotykają na różnorodne trudności, a niektóre z nich wynikają z typowych błędów, które można by było uniknąć. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych i technicznych przed rozpoczęciem prac. Brak jasnej wizji tego, co ma osiągnąć prototyp, może prowadzić do nieefektywnego wykorzystania zasobów oraz czasu. Kolejnym problemem jest niedostateczne testowanie prototypu – wiele zespołów skupia się na jego budowie, a następnie pomija kluczowy etap testowania, co może skutkować poważnymi problemami w późniejszych fazach produkcji. Niekiedy zdarza się także ignorowanie opinii użytkowników lub ekspertów branżowych podczas procesu projektowania i testowania, co prowadzi do stworzenia produktu, który nie spełnia oczekiwań rynku. Inny częsty błąd to brak dokumentacji – szczegółowe zapisy dotyczące procesu budowy oraz wyników testów są niezbędne do analizy i ewentualnych poprawek w przyszłości.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby proces budowy prototypów maszyn był jak najbardziej efektywny i przynosił oczekiwane rezultaty, warto stosować sprawdzone praktyki, które mogą znacznie poprawić jakość końcowego produktu. Przede wszystkim kluczowe jest dokładne planowanie – przed rozpoczęciem prac warto stworzyć szczegółowy harmonogram oraz listę zadań do wykonania. Dzięki temu zespół będzie miał jasny obraz postępów oraz terminów realizacji poszczególnych etapów projektu. Ważnym elementem jest również regularna komunikacja wewnętrzna; spotkania zespołowe powinny odbywać się na każdym etapie budowy prototypu, aby omówić postępy oraz ewentualne trudności. Kolejną dobrą praktyką jest iteracyjne podejście do projektowania – zamiast dążyć do stworzenia idealnego prototypu od razu, warto tworzyć kolejne wersje i stopniowo je udoskonalać na podstawie uzyskanych informacji zwrotnych. Testowanie powinno być integralną częścią procesu; warto przeprowadzać testy na różnych etapach budowy, aby szybko identyfikować problemy i wprowadzać poprawki.

Jakie są trendy w dziedzinie budowy prototypów maszyn

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową prototypów maszyn, co wpływa na sposób ich projektowania i produkcji. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który umożliwia szybkie i tanie wytwarzanie skomplikowanych kształtów bez potrzeby korzystania z tradycyjnych metod produkcji. Dzięki temu inżynierowie mogą eksperymentować z różnymi rozwiązaniami konstrukcyjnymi i materiałami bez dużych nakładów finansowych. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę oraz sztuczną inteligencję, co pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich podczas budowy prototypów. Warto również zauważyć rosnącą rolę analizy danych – dzięki nowoczesnym narzędziom analitycznym inżynierowie mogą lepiej przewidywać zachowania maszyn oraz optymalizować ich projektowanie na podstawie rzeczywistych danych zbieranych podczas testowania. Trendem staje się także zrównoważony rozwój; wiele firm stara się ograniczać negatywny wpływ swojej działalności na środowisko poprzez stosowanie ekologicznych materiałów oraz procesów produkcyjnych.

Jakie narzędzia wspierają proces budowy prototypów maszyn

Współczesna budowa prototypów maszyn korzysta z wielu narzędzi i oprogramowania, które wspierają inżynierów na różnych etapach projektu. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym do tworzenia modeli 3D oraz rysunków technicznych maszyn. Dzięki nim inżynierowie mogą precyzyjnie zaprojektować każdy element maszyny oraz symulować jej działanie w różnych warunkach. Narzędzia do symulacji komputerowej pozwalają na analizę zachowań maszyny przed jej fizycznym wykonaniem; dzięki temu można przewidzieć potencjalne problemy i zoptymalizować projekt jeszcze przed rozpoczęciem produkcji. Drukarki 3D stały się nieodłącznym elementem procesu budowy prototypu; umożliwiają one szybkie wytwarzanie modeli przy użyciu różnych materiałów, co pozwala na łatwe testowanie różnych rozwiązań konstrukcyjnych. Warto również zwrócić uwagę na oprogramowanie do zarządzania projektami, które pomaga w organizacji pracy zespołu oraz monitorowaniu postępów projektu. Narzędzia te umożliwiają ścisłą współpracę między członkami zespołu oraz ułatwiają komunikację z klientami czy dostawcami materiałów.

Jakie przykłady udanych prototypów maszyn można wskazać

Historia budowy prototypów maszyn obfituje w wiele przykładów udanych projektów, które przeszły przez proces rozwoju od idei do gotowego produktu rynkowego. Jednym z najbardziej znanych przypadków jest rozwój samochodu elektrycznego Tesla Model S; początkowo firma Tesla Motors stworzyła kilka prototypowych wersji tego pojazdu, które były testowane pod kątem wydajności baterii oraz osiągnięć prędkościowych. Dzięki tym testom udało się dopracować zarówno konstrukcję pojazdu, jak i system zarządzania energią, co przyczyniło się do jego sukcesu rynkowego.