Produkcja maszyn przemysłowych to złożony proces, który wymaga zaawansowanej technologii oraz precyzyjnego planowania. Na początku tego procesu kluczowe jest zaprojektowanie maszyny, co obejmuje zarówno aspekty techniczne, jak i funkcjonalne. Inżynierowie muszą dokładnie określić, jakie zadania maszyna ma wykonywać oraz jakie materiały będą potrzebne do jej budowy. Po zakończeniu etapu projektowania następuje wybór odpowiednich komponentów, które będą używane w produkcji. W tym momencie ważne jest, aby dostawcy materiałów byli wiarygodni i oferowali wysokiej jakości produkty. Następnie rozpoczyna się właściwa produkcja, która często odbywa się w kilku etapach. W pierwszej kolejności tworzone są poszczególne elementy maszyny, które później są montowane w całość. W zależności od skomplikowania projektu, proces ten może trwać od kilku dni do kilku miesięcy. Po zakończeniu montażu następuje testowanie maszyny, aby upewnić się, że działa ona zgodnie z założeniami projektowymi.

Jakie technologie są wykorzystywane w produkcji maszyn przemysłowych

W produkcji maszyn przemysłowych wykorzystuje się wiele nowoczesnych technologii, które znacząco zwiększają efektywność i precyzję wytwarzania. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na minimalizację błędów ludzkich oraz przyspieszenie całego procesu. Roboty przemysłowe odgrywają kluczową rolę w montażu i obróbce materiałów, co pozwala na osiągnięcie wysokiej jakości produktów końcowych. Kolejnym istotnym elementem jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn przed ich fizycznym wyprodukowaniem. Dzięki temu można łatwo wprowadzać zmiany i optymalizować projekty jeszcze na etapie planowania. W ostatnich latach coraz większą popularność zdobywają również technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów o nietypowych kształtach.

Jakie są główne wyzwania w produkcji maszyn przemysłowych

Produkcja maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność i jakość finalnych produktów. Jednym z największych problemów jest rosnąca konkurencja na rynku globalnym, która zmusza producentów do ciągłego doskonalenia swoich procesów oraz obniżania kosztów produkcji. W związku z tym firmy muszą inwestować w nowoczesne technologie oraz szkolenie pracowników, co wiąże się z dodatkowymi wydatkami. Kolejnym wyzwaniem jest konieczność dostosowywania się do zmieniających się norm i regulacji dotyczących bezpieczeństwa oraz ochrony środowiska. Producenci muszą nie tylko spełniać te wymagania, ale także dbać o to, aby ich maszyny były energooszczędne i przyjazne dla środowiska. Problemy z dostępnością surowców oraz komponentów również mogą stanowić istotne utrudnienie w procesie produkcji. W sytuacjach kryzysowych, takich jak pandemie czy konflikty zbrojne, łańcuchy dostaw mogą zostać zakłócone, co prowadzi do opóźnień w realizacji zamówień i wzrostu kosztów produkcji.

Jakie są przyszłe trendy w produkcji maszyn przemysłowych

Przemysł maszynowy przechodzi dynamiczne zmiany, a przyszłe trendy wskazują na dalszy rozwój technologii oraz innowacji. Jednym z najważniejszych kierunków rozwoju jest cyfryzacja procesów produkcyjnych poprzez wdrażanie rozwiązań opartych na sztucznej inteligencji oraz Internetu Rzeczy (IoT). Dzięki tym technologiom możliwe będzie zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwoli na optymalizację procesów i zwiększenie efektywności produkcji. Automatyzacja staje się coraz bardziej powszechna, a roboty współpracujące z ludźmi będą odgrywać kluczową rolę w wielu zakładach przemysłowych. Warto również zwrócić uwagę na rozwój technologii zrównoważonego rozwoju, które mają na celu minimalizację negatywnego wpływu produkcji na środowisko naturalne. Producenci będą coraz częściej poszukiwać ekologicznych materiałów oraz metod produkcji przyjaznych dla planety.

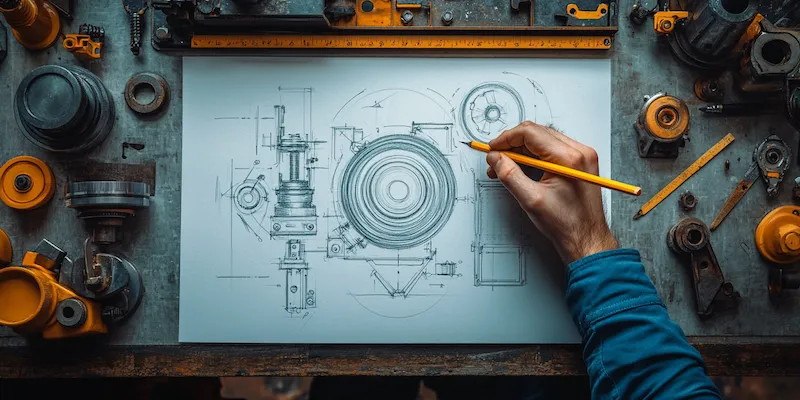

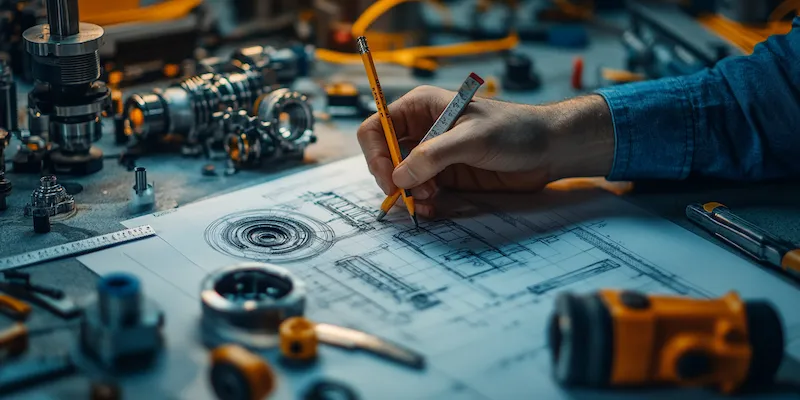

Jakie są kluczowe etapy w projektowaniu maszyn przemysłowych

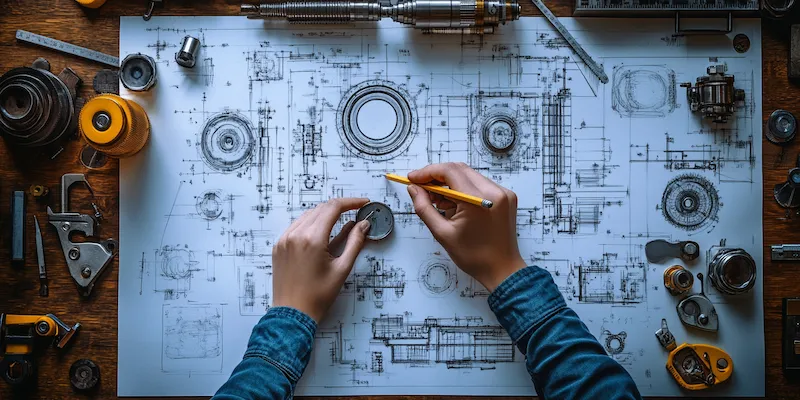

Projektowanie maszyn przemysłowych to proces składający się z kilku kluczowych etapów, które mają na celu stworzenie efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. Inżynierowie muszą dokładnie zrozumieć, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. Następnie przystępuje się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tym etapie istotne jest uwzględnienie zarówno aspektów technicznych, jak i estetycznych, ponieważ wygląd maszyny może mieć znaczenie dla jej akceptacji na rynku. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, która obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Warto również zaznaczyć, że w tym etapie mogą być przeprowadzane symulacje komputerowe, które pozwalają na przewidzenie zachowań maszyny w różnych warunkach pracy.

Jakie są najważniejsze materiały stosowane w produkcji maszyn przemysłowych

W produkcji maszyn przemysłowych wykorzystuje się różnorodne materiały, które są dostosowane do specyficznych wymagań danego projektu. Stal jest jednym z najczęściej używanych materiałów ze względu na swoją wytrzymałość i odporność na uszkodzenia mechaniczne. W zależności od zastosowania można wybierać spośród różnych gatunków stali, takich jak stal nierdzewna czy stal węglowa, które mają różne właściwości fizyczne i chemiczne. Kolejnym ważnym materiałem jest aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na korozję. Dzięki tym właściwościom aluminium często stosuje się w konstrukcjach maszyn, gdzie istotna jest redukcja masy bez utraty wytrzymałości. W produkcji maszyn przemysłowych coraz częściej wykorzystuje się także tworzywa sztuczne oraz kompozyty, które oferują dużą elastyczność projektową i mogą być stosowane w miejscach narażonych na działanie substancji chemicznych. Dodatkowo materiały te mogą być łatwe do formowania i obróbki, co przyspiesza proces produkcji.

Jakie są najczęstsze zastosowania maszyn przemysłowych w różnych branżach

Maszyny przemysłowe znajdują szerokie zastosowanie w różnych branżach, co czyni je niezbędnym elementem współczesnej produkcji. W przemyśle motoryzacyjnym wykorzystywane są roboty do montażu pojazdów oraz maszyny do obróbki metali, które zapewniają precyzyjne cięcie i formowanie elementów karoserii. W branży spożywczej maszyny pakujące oraz linie produkcyjne umożliwiają automatyzację procesów pakowania i przetwarzania żywności, co zwiększa wydajność i bezpieczeństwo produktów. W sektorze budowlanym maszyny takie jak dźwigi czy betoniarki odgrywają kluczową rolę w realizacji projektów budowlanych, umożliwiając transport ciężkich materiałów oraz ich precyzyjne formowanie. Przemysł tekstylny korzysta z maszyn do szycia oraz tkalni, które automatyzują proces produkcji odzieży i innych wyrobów tekstylnych. Również w branży elektronicznej maszyny do montażu komponentów elektronicznych są niezbędne do produkcji urządzeń takich jak telefony czy komputery.

Jakie są kluczowe aspekty bezpieczeństwa przy produkcji maszyn przemysłowych

Bezpieczeństwo przy produkcji maszyn przemysłowych to niezwykle ważny temat, który powinien być priorytetem dla każdego producenta. Kluczowym aspektem jest przestrzeganie norm i standardów bezpieczeństwa obowiązujących w danym kraju oraz branży. Przed rozpoczęciem produkcji należy przeprowadzić szczegółową ocenę ryzyka związane z obsługą maszyny oraz jej użytkowaniem w warunkach przemysłowych. Ważne jest również odpowiednie szkolenie pracowników dotyczące zasad bezpieczeństwa oraz obsługi maszyn, aby zminimalizować ryzyko wypadków i kontuzji. Kolejnym istotnym elementem jest projektowanie maszyn z myślą o bezpieczeństwie użytkowników – powinny one być wyposażone w systemy zabezpieczeń takie jak osłony czy czujniki awaryjnego zatrzymania. Regularne przeglądy techniczne oraz konserwacja maszyn to kolejne kluczowe działania mające na celu zapewnienie ich bezpiecznego funkcjonowania przez cały okres eksploatacji.

Jakie są koszty związane z produkcją maszyn przemysłowych

Koszty związane z produkcją maszyn przemysłowych mogą być bardzo zróżnicowane i zależą od wielu czynników takich jak skomplikowanie projektu, wybór materiałów czy zastosowane technologie. Na początku procesu należy uwzględnić koszty związane z badaniami i rozwojem, które obejmują zarówno prace projektowe, jak i prototypowanie. Te wydatki mogą stanowić znaczną część całkowitych kosztów produkcji zwłaszcza jeśli projekt wymaga innowacyjnych rozwiązań technologicznych lub specjalistycznych komponentów. Kolejnym istotnym elementem są koszty zakupu surowców oraz komponentów potrzebnych do budowy maszyny – ceny te mogą się różnić w zależności od rynku i dostępności materiałów. Koszty pracy również mają duże znaczenie; wynagrodzenia pracowników zaangażowanych w proces produkcji oraz ich szkolenia to istotny element budżetu firmy. Dodatkowo należy uwzględnić wydatki związane z utrzymaniem infrastruktury zakładu produkcyjnego oraz kosztami energii potrzebnej do działania maszyn.

Jakie umiejętności są potrzebne do pracy w branży produkcji maszyn przemysłowych

Praca w branży produkcji maszyn przemysłowych wymaga posiadania szeregu umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość technologii inżynieryjnych oraz umiejętność obsługi specjalistycznego oprogramowania CAD wykorzystywanego do projektowania maszyn. Inżynierowie muszą także posiadać wiedzę z zakresu mechaniki, elektroniki czy automatyki, aby móc skutecznie projektować i wdrażać nowoczesne rozwiązania technologiczne. Umiejętności analityczne są równie ważne – zdolność do oceny ryzyka oraz przewidywania potencjalnych problemów podczas procesu produkcyjnego pozwala na szybsze podejmowanie decyzji oraz minimalizację błędów. Również umiejętności komunikacyjne odgrywają kluczową rolę; współpraca z innymi członkami zespołu oraz umiejętność przekazywania informacji technicznych w sposób zrozumiały dla osób nietechnicznych to cechy pożądane u pracowników branży inżynieryjnej.