Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz technologicznych. Kluczowym etapem jest analiza wymagań klienta, która pozwala na określenie funkcji, jakie maszyna ma spełniać. W tym kroku inżynierowie zbierają informacje o specyfikacjach technicznych, oczekiwaniach dotyczących wydajności oraz warunkach pracy. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D, które pomagają wizualizować przyszły produkt. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje działania maszyny. Ważnym elementem jest także prototypowanie, które pozwala na przetestowanie rozwiązań w praktyce i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz szkolenie personelu obsługującego urządzenie, co zapewnia jego prawidłowe funkcjonowanie w zakładzie.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

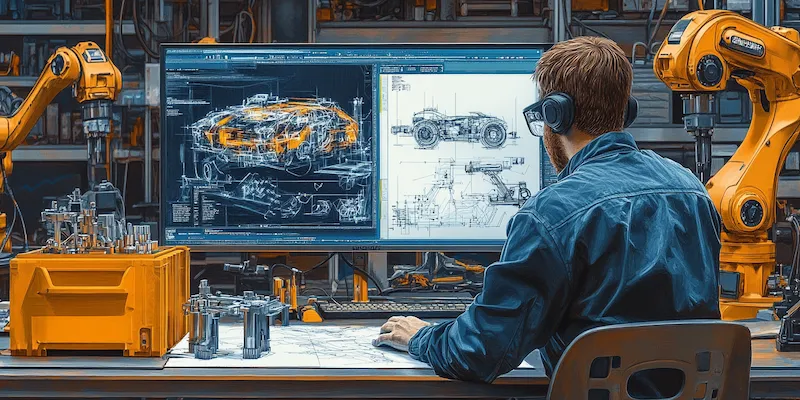

W procesie projektowania maszyn do produkcji wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność końcowego produktu. Jedną z najważniejszych technologii jest modelowanie CAD, które umożliwia inżynierom tworzenie trójwymiarowych modeli maszyn oraz ich komponentów. Dzięki temu możliwe jest dokładne odwzorowanie kształtów oraz analizowanie interakcji między różnymi elementami konstrukcyjnymi. Również symulacje komputerowe odgrywają kluczową rolę, ponieważ pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy. Współczesne oprogramowanie inżynieryjne umożliwia przeprowadzanie analizy wytrzymałościowej oraz termicznej, co pozwala na optymalizację projektu jeszcze przed jego realizacją. Dodatkowo coraz częściej stosuje się technologie druku 3D do wytwarzania prototypów oraz części zamiennych, co przyspiesza proces testowania i wprowadzania innowacji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy zespołu inżynierskiego. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się potrzeb rynku oraz oczekiwań klientów. W obliczu dynamicznych zmian technologicznych i rosnącej konkurencji, inżynierowie muszą być elastyczni i gotowi na szybkie modyfikacje swoich rozwiązań. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyny przy jednoczesnym ograniczeniu kosztów produkcji. Balansowanie między tymi dwoma aspektami często wymaga kreatywności i innowacyjnych podejść do projektowania. Dodatkowo, integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i rozwiązań konstrukcyjnych. Umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest równie istotna, ponieważ to dzięki nim można tworzyć precyzyjne modele i przeprowadzać analizy. Dodatkowo inżynierowie powinni być otwarci na naukę nowych technologii oraz metod pracy, aby móc dostosować się do zmieniającego się rynku. Umiejętności analityczne są kluczowe w procesie rozwiązywania problemów oraz podejmowania decyzji opartych na danych.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji ewoluuje w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb przemysłu. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Wykorzystanie robotów przemysłowych oraz systemów automatyki staje się standardem w wielu zakładach produkcyjnych, co wpływa na sposób projektowania nowych maszyn. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają optymalizację procesów produkcyjnych oraz przewidywanie awarii. Dzięki analizie danych w czasie rzeczywistym inżynierowie mogą podejmować lepsze decyzje dotyczące konserwacji i zarządzania zasobami. Również zrównoważony rozwój i ekologia stają się kluczowymi aspektami w projektowaniu maszyn, co prowadzi do poszukiwania bardziej ekologicznych materiałów oraz technologii produkcji.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn do produkcji

Bezpieczeństwo to jeden z najważniejszych aspektów, który należy uwzględnić podczas projektowania maszyn do produkcji. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zminimalizować ryzyko wypadków i urazów. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki ochrony, takie jak osłony, czujniki bezpieczeństwa czy systemy awaryjnego zatrzymania. Dodatkowo ważne jest, aby maszyny były zaprojektowane z myślą o ergonomii, co wpływa na komfort pracy operatorów oraz redukuje ryzyko kontuzji wynikających z niewłaściwej postawy ciała. Szkolenie personelu obsługującego maszyny również odgrywa kluczową rolę w zapewnieniu bezpieczeństwa, ponieważ dobrze przeszkoleni pracownicy są bardziej świadomi zagrożeń i potrafią skutecznie reagować w sytuacjach awaryjnych.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn do produkcji różni się znacząco od projektowania urządzeń elektronicznych, mimo że obie dziedziny mają wspólne elementy inżynieryjne. Główna różnica polega na tym, że maszyny mechaniczne koncentrują się na ruchu fizycznym oraz interakcji między komponentami mechanicznymi, podczas gdy urządzenia elektroniczne skupiają się na obróbce sygnałów elektrycznych i cyfrowych. W przypadku projektowania maszyn kluczowe są aspekty takie jak wytrzymałość materiałów, dynamika ruchu oraz efektywność energetyczna, natomiast w projektowaniu elektroniki istotne są parametry elektryczne, takie jak napięcie, prąd czy częstotliwość sygnału. Ponadto procesy produkcyjne dla obu typów urządzeń różnią się znacznie; maszyny często wymagają skomplikowanych procesów montażowych i testowych związanych z ich mechanicznymi właściwościami, podczas gdy urządzenia elektroniczne mogą być produkowane przy użyciu technologii takich jak SMT (Surface Mount Technology), co pozwala na większą automatyzację procesu montażu.

Jakie są najlepsze praktyki w zakresie dokumentacji projektu maszyn do produkcji

Dobra dokumentacja projektu jest kluczowym elementem procesu projektowania maszyn do produkcji i może znacząco wpłynąć na sukces całego przedsięwzięcia. Najlepsze praktyki obejmują tworzenie szczegółowych rysunków technicznych oraz schematów blokowych, które jasno przedstawiają konstrukcję maszyny oraz jej działanie. Ważne jest także dokumentowanie wszystkich decyzji projektowych oraz uzasadnień dla zastosowanych rozwiązań technicznych, co ułatwia późniejsze modyfikacje oraz serwisowanie maszyny. Używanie standardowych formatów dokumentacji oraz narzędzi do zarządzania wersjami pozwala na łatwe śledzenie zmian i zapewnia spójność informacji w zespole projektowym. Dodatkowo warto tworzyć instrukcje obsługi oraz materiały szkoleniowe dla przyszłych użytkowników maszyny, co zwiększa jej efektywność i bezpieczeństwo eksploatacji.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedoszacowanie wymagań dotyczących wydajności maszyny; często zdarza się, że specyfikacje nie odpowiadają rzeczywistym potrzebom klienta lub warunkom pracy. Innym powszechnym problemem jest brak odpowiedniej analizy ryzyka przed rozpoczęciem procesu projektowania; pominięcie tego etapu może prowadzić do powstania niebezpiecznych sytuacji związanych z użytkowaniem maszyny. Często występuje również problem z komunikacją wewnętrzną w zespole projektowym; brak jasnych informacji o oczekiwaniach klientów lub zmianach w projekcie może prowadzić do nieporozumień i błędów konstrukcyjnych. Dodatkowo nieprzewidziane problemy związane z integracją nowych technologii z istniejącymi systemami mogą skutkować opóźnieniami i dodatkowymi kosztami.

Jakie są korzyści płynące z współpracy między firmami zajmującymi się projektowaniem maszyn

Współpraca między firmami zajmującymi się projektowaniem maszyn do produkcji przynosi wiele korzyści zarówno dla samych przedsiębiorstw, jak i dla ich klientów. Przede wszystkim umożliwia wymianę wiedzy i doświadczeń pomiędzy specjalistami różnych dziedzin inżynieryjnych; dzięki temu możliwe jest opracowywanie innowacyjnych rozwiązań oraz lepsze dostosowanie produktów do potrzeb rynku. Współpraca pozwala także na dzielenie się zasobami technologicznymi oraz sprzętem, co może przyczynić się do obniżenia kosztów produkcji oraz skrócenia czasu realizacji projektu. Dodatkowo firmy mogą korzystać ze wspólnych badań i rozwoju nowych technologii, co zwiększa ich konkurencyjność na rynku. Zacieśnienie współpracy może również prowadzić do lepszego dostosowania produktów do specyficznych potrzeb klientów; poprzez łączenie sił można stworzyć bardziej kompleksowe rozwiązania technologiczne.