Budowa maszyn elektrycznych stanowi fundament współczesnej technologii, napędzając przemysł, transport i nasze codzienne życie. Zrozumienie jej zasad jest kluczowe dla każdego inżyniera pracującego w dziedzinie elektrotechniki, automatyki czy mechaniki. Maszyny elektryczne to urządzenia, które przekształcają energię elektryczną w mechaniczną (silniki) lub energię mechaniczną w elektryczną (prądnice/generatory). Proces ten opiera się na fundamentalnych prawach elektromagnetyzmu, w szczególności na zjawisku indukcji elektromagnetycznej Faradaya oraz na sile Lorentza działającej na przewodnik z prądem w polu magnetycznym.

Podstawowym elementem każdej maszyny elektrycznej jest jej konstrukcja, która zazwyczaj składa się z dwóch głównych części: stojana i wirnika. Stojan, inaczej część nieruchoma, tworzy główne pole magnetyczne. W przypadku silników prądu stałego i prądnic, stojan zawiera magnesy stałe lub elektromagnesy. W maszynach prądu przemiennego, stojan zazwyczaj jest uzwojony i zasilany prądem, generując wirujące pole magnetyczne. Wirnik, czyli część obrotowa, jest umieszczona w polu magnetycznym stojana. Jego konstrukcja jest ściśle związana z typem maszyny i sposobem jej działania. Może być uzwojony (np. w silnikach komutatorowych czy wirnikach klatkowych) lub zawierać magnesy stałe (np. w niektórych typach silników synchronicznych).

Interakcja między polem magnetycznym stojana a wirnika jest siłą napędową maszyny. W silnikach, pole magnetyczne stojana oddziałuje na uzwojenia wirnika lub magnesy wirnika, generując moment obrotowy, który powoduje ruch obrotowy. W prądnicach, ruch obrotowy wirnika (napędzany zewnętrzną siłą mechaniczną) powoduje zmiany strumienia magnetycznego przenikającego uzwojenia, co indukuje siłę elektromotoryczną i generuje prąd elektryczny. Zrozumienie tych podstawowych mechanizmów pozwala na analizę, projektowanie i optymalizację działania maszyn elektrycznych w różnorodnych zastosowaniach.

Analiza kluczowych komponentów w budowie maszyn elektrycznych

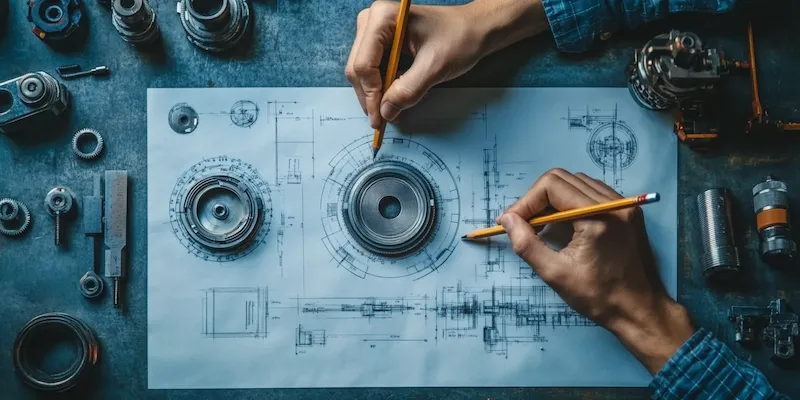

Budowa maszyn elektrycznych opiera się na precyzyjnym połączeniu wielu kluczowych komponentów, z których każdy odgrywa niezastąpioną rolę w procesie konwersji energii. Centralnym elementem jest rdzeń magnetyczny, zazwyczaj wykonany z materiałów ferromagnetycznych o wysokiej przenikalności magnetycznej, takich jak blachy elektrotechniczne. Jego zadaniem jest przewodzenie strumienia magnetycznego, minimalizując jednocześnie straty energii związane z histerezą i prądami wirowymi. Kształt rdzenia, często w postaci pakietu zębów i jarzm, jest projektowany tak, aby efektywnie koncentrować pole magnetyczne i zapewniać jego równomierne rozłożenie.

Kolejnym fundamentalnym komponentem są uzwojenia. Są to cewki wykonane z drutu przewodzącego, zazwyczaj miedzianego lub aluminiowego, izolowane tak, aby zapobiec zwarciom między zwojami i między uzwojeniami a rdzeniem. Uzwojenia umieszczone w żłobkach rdzenia stojana i wirnika są kluczowe dla generowania pola magnetycznego oraz indukowania siły elektromotorycznej. Ich liczba, sposób połączenia (połączenia szeregowe, równoległe, gwiazda, trójkąt) oraz geometria mają bezpośredni wpływ na parametry pracy maszyny, takie jak napięcie, prąd, moc i moment obrotowy.

Niezbędnym elementem, zwłaszcza w maszynach prądu stałego i niektórych typach maszyn prądu przemiennego, jest komutator lub pierścienie ślizgowe. Komutator, współpracując ze szczotkami, odwraca kierunek prądu w uzwojeniach wirnika w odpowiednim momencie, zapewniając stały kierunek momentu obrotowego. Pierścienie ślizgowe służą do doprowadzania prądu do wirnika lub odprowadzania go z niego, umożliwiając pracę z prądem przemiennym lub stałym w zależności od konstrukcji. Szczotki, wykonane zazwyczaj z grafitu, zapewniają kontakt elektryczny między nieruchomymi przewodami a obracającymi się elementami wirnika, generując przy tym pewne straty energii i wymagając okresowej wymiany.

Projektowanie efektywnych systemów w budowie maszyn elektrycznych

Kluczowym aspektem efektywności jest minimalizacja strat energii. W maszynach elektrycznych występują różnorodne straty, w tym straty w uzwojeniach (straty Joule’a), straty w rdzeniu (straty w żelazie spowodowane histerezą i prądami wirowymi), straty mechaniczne (tarcie w łożyskach, opór powietrza) oraz straty dodatkowe. Projektowanie polega na takim doborze parametrów, aby te straty były jak najmniejsze, co przekłada się na wyższą sprawność maszyny. Na przykład, zastosowanie cienkich blach elektrotechnicznych o niskich stratach histerezy i odpowiednie ich izolowanie od siebie pomaga zredukować straty w rdzeniu.

Optymalizacja parametrów pracy jest kolejnym ważnym etapem. Dotyczy ona zarówno fazy projektowania, jak i eksploatacji. Zaawansowane narzędzia symulacyjne, takie jak metody elementów skończonych (MES), pozwalają na analizę pola magnetycznego, rozkładu temperatur i naprężeń, a także przewidywanie momentu obrotowego i sprawności. Dzięki temu możliwe jest precyzyjne dopasowanie wymiarów rdzenia, przekroju drutu uzwojeń czy szczeliny powietrznej między stojanem a wirnikiem. W kontekście systemów sterowania, optymalizacja może obejmować zastosowanie falowników, które pozwalają na płynną regulację prędkości obrotowej silników, zwiększając tym samym ich efektywność energetyczną w zmiennych warunkach obciążenia.

Różnorodność zastosowań maszyn elektrycznych w nowoczesnym przemyśle

Maszyny elektryczne odgrywają fundamentalną rolę w niemal każdej dziedzinie nowoczesnego przemysłu, napędzając nie tylko produkcję, ale także transport, automatyzację i systemy energii odnawialnej. W sektorze przemysłowym, potężne silniki elektryczne stanowią serce linii produkcyjnych, napędzając taśmy transportowe, pompy, wentylatory, obrabiarki i roboty przemysłowe. Ich niezawodność, precyzja sterowania i wysoka sprawność energetyczna czynią je niezastąpionymi w procesach wymagających stałej i kontrolowanej pracy.

Sektor transportu jest kolejnym obszarem, w którym znaczenie maszyn elektrycznych stale rośnie. Rozwój pojazdów elektrycznych, zarówno samochodów osobowych, jak i transportu publicznego czy kolejowego, opiera się na zaawansowanych silnikach elektrycznych i systemach magazynowania energii. Silniki te oferują cichą pracę, zerową emisję spalin w miejscu użytkowania oraz wysoki moment obrotowy dostępny od samego początku, co przekłada się na dynamiczne przyspieszenie i komfort jazdy. Podobnie, w kolejnictwie, elektryczne lokomotywy i tramwaje są standardem, wykorzystując energię elektryczną do efektywnego i ekologicznego transportu.

Równie istotne są zastosowania w sektorze energetycznym. Prądnice, będące sercem elektrowni, przekształcają energię mechaniczną pochodzącą z turbin (napędzanych parą, wodą, wiatrem czy gazem) w energię elektryczną. Szczególnie dynamiczny rozwój obserwuje się w przypadku turbin wiatrowych, które wykorzystują duże generatory synchroniczne lub asynchroniczne do produkcji czystej energii elektrycznej. Ponadto, maszyny elektryczne są kluczowe dla systemów magazynowania energii, na przykład w postaci silników-generatorów w magazynach energii elektrycznej i sieciach, które pomagają stabilizować dostawy prądu i integrować niestabilne źródła odnawialne.

Wymagania dotyczące ochrony w budowie maszyn elektrycznych

Bezpieczeństwo użytkowania maszyn elektrycznych jest priorytetem, a odpowiednie zabezpieczenia stanowią integralną część ich konstrukcji. Jednym z podstawowych zagrożeń jest ryzyko porażenia prądem elektrycznym. Aby mu zapobiec, stosuje się szereg rozwiązań, takich jak podwójna izolacja, stosowanie niskich napięć w urządzeniach, czy też odpowiednie uziemienie wszystkich metalowych elementów obudowy, które nie są pod napięciem. W przypadku wystąpienia uszkodzenia izolacji, prąd upływu płynie do ziemi, a urządzenia zabezpieczające, takie jak wyłączniki nadprądowe czy wyłączniki różnicowoprądowe, odłączają zasilanie, chroniąc użytkownika.

Kolejnym ważnym aspektem ochrony jest zapobieganie przegrzewaniu się maszyn. Nadmierna temperatura może prowadzić do uszkodzenia izolacji, spadku sprawności, a nawet pożaru. Aby temu zaradzić, stosuje się różne systemy chłodzenia, od naturalnego przepływu powietrza, przez wentylatory wymuszające obieg, aż po zaawansowane układy chłodzenia cieczą. Ponadto, w wielu maszynach elektrycznych montowane są czujniki temperatury, które monitorują jej poziom i mogą automatycznie wyłączyć urządzenie w przypadku przekroczenia bezpiecznych wartości. Ważne jest również odpowiednie dobranie parametrów pracy maszyny do jej obciążenia, unikając długotrwałej pracy na granicy przeciążenia.

Ochrona przed uszkodzeniami mechanicznymi to kolejny istotny element. Wiele maszyn elektrycznych pracuje w trudnych warunkach przemysłowych, narażonych na wibracje, uderzenia czy obecność pyłu i wilgoci. Odpowiednia konstrukcja obudowy, stosowanie wytrzymałych materiałów, uszczelnień oraz amortyzatorów pomaga zapewnić długą żywotność i niezawodność urządzenia. W przypadku maszyn o dużej mocy, stosuje się również zabezpieczenia przed przepięciami, które mogą wystąpić w sieci energetycznej, chroniąc wrażliwe układy elektroniczne przed uszkodzeniem.

Rozwój technologiczny w obszarze budowy maszyn elektrycznych

Dziedzina budowy maszyn elektrycznych nieustannie ewoluuje, napędzana postępem technologicznym i rosnącymi wymaganiami dotyczącymi efektywności energetycznej, wydajności i ekologii. Jednym z kluczowych kierunków rozwoju jest miniaturyzacja i zwiększanie gęstości mocy. Dzięki nowym materiałom, takim jak wysokowydajne magnesy stałe czy zaawansowane stopy metali, możliwe jest konstruowanie mniejszych i lżejszych maszyn, które jednocześnie generują większą moc. Jest to szczególnie istotne w branży motoryzacyjnej, lotniczej oraz w elektronice użytkowej, gdzie przestrzeń jest często ograniczona.

Postęp w dziedzinie materiałoznawstwa odgrywa fundamentalną rolę. Rozwój nowych izolatorów, które lepiej znoszą wysokie temperatury i napięcia, pozwala na pracę maszyn w bardziej ekstremalnych warunkach. Podobnie, innowacje w zakresie materiałów magnetycznych, takich jak stopy żelaza z neodymem czy samarem, umożliwiają tworzenie silniejszych i bardziej wydajnych magnesów, co przekłada się na lepsze parametry silników i generatorów. Badania nad materiałami nadprzewodzącymi otwierają perspektywy na budowę maszyn o niemal zerowych stratach energii, choć ich praktyczne zastosowanie wciąż wiąże się z wyzwaniami technologicznymi i ekonomicznymi.

Integracja maszyn elektrycznych z zaawansowanymi systemami sterowania i elektroniką mocy to kolejny ważny trend. Nowoczesne falowniki, algorytmy sterowania adaptacyjnego oraz sensoryka pozwalają na precyzyjne zarządzanie pracą maszyn w czasie rzeczywistym. Umożliwia to nie tylko optymalizację zużycia energii, ale także poprawę dynamiki, dokładności i niezawodności działania. Rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie predykcyjnego utrzymania ruchu, analizy stanu technicznego maszyn i optymalizacji ich pracy w złożonych systemach.

Utrzymanie i diagnostyka maszyn elektrycznych w praktyce

Długoterminowa i niezawodna praca maszyn elektrycznych zależy w dużej mierze od właściwego utrzymania i regularnej diagnostyki. Zaniedbanie tych aspektów może prowadzić do nieoczekiwanych awarii, kosztownych przestojów w produkcji oraz potencjalnego zagrożenia bezpieczeństwa. Podstawowym elementem utrzymania jest regularne czyszczenie maszyn, usuwanie kurzu, pyłu i zanieczyszczeń, które mogą ograniczać przepływ powietrza chłodzącego, prowadząc do przegrzewania. Szczególną uwagę należy zwrócić na stan uzwojeń i izolacji, które powinny być wolne od wilgoci i uszkodzeń mechanicznych.

Kontrola stanu technicznego elementów mechanicznych, takich jak łożyska, jest kluczowa. Zużyte lub uszkodzone łożyska mogą generować nadmierne wibracje i hałas, prowadząc do szybszego zużycia innych komponentów, w tym wału i uzwojeń. Regularne smarowanie łożysk zgodnie z zaleceniami producenta oraz ich okresowa wymiana są niezbędne dla zapewnienia płynnej pracy. Analiza wibracji, przy użyciu specjalistycznych czujników i analizatorów, pozwala na wykrycie nawet niewielkich anomalii, które mogą świadczyć o początkujących uszkodzeniach łożysk, niewyważeniu wirnika lub problemach z geometrią maszyny.

Diagnostyka elektryczna obejmuje szereg badań mających na celu ocenę stanu izolacji, uzwojeń i połączeń elektrycznych. Testy wytrzymałości izolacji za pomocą miernika izolacji (megomierza) pozwalają ocenić jej jakość i wykryć ewentualne spadki rezystancji, które mogą świadczyć o degradacji lub obecności wilgoci. Analiza przebiegów prądów i napięć, a także pomiary parametrów elektrycznych, takich jak rezystancja uzwojeń czy indukcyjność, mogą dostarczyć informacji o stanie uzwojeń i rdzenia. W przypadku maszyn komutatorowych, diagnostyka obejmuje również ocenę stanu komutatora i szczotek, sprawdzając ich zużycie, czystość i jakość styku.

Praktyczne aspekty budowy maszyn elektrycznych w kontekście środowiskowym

Współczesna budowa maszyn elektrycznych coraz silniej uwzględnia aspekty środowiskowe, koncentrując się na minimalizacji negatywnego wpływu na planetę na każdym etapie cyklu życia produktu. Jednym z kluczowych zagadnień jest efektywność energetyczna. Maszyny elektryczne, zużywając znaczną część globalnej produkcji energii elektrycznej, mają ogromny potencjał do redukcji emisji gazów cieplarnianych. Projektowanie silników o wyższej sprawności, a także stosowanie zaawansowanych systemów sterowania, takich jak falowniki, pozwala na znaczące zmniejszenie zużycia energii w przemyśle i transporcie. Wyższe klasy sprawności energetycznej, określane normami międzynarodowymi (np. IE3, IE4, IE5), stają się standardem w nowoczesnych konstrukcjach.

Kolejnym ważnym aspektem jest dobór materiałów i procesy produkcyjne. Producenci maszyn elektrycznych coraz częściej sięgają po materiały pochodzące z recyklingu oraz projektują swoje produkty z myślą o łatwości ich demontażu i ponownego przetworzenia po zakończeniu okresu eksploatacji. Ograniczanie użycia substancji niebezpiecznych, takich jak niektóre związki metali ciężkich czy trudne do utylizacji tworzywa sztuczne, jest równie istotne. Procesy produkcyjne są optymalizowane pod kątem zmniejszenia zużycia wody i energii, a także minimalizacji ilości odpadów i emisji zanieczyszczeń do atmosfery.

Zastosowanie maszyn elektrycznych w sektorach związanych z energią odnawialną jest również kluczowym elementem zrównoważonego rozwoju. Generatory w turbinach wiatrowych i wodnych, a także silniki napędzające pompy w systemach geotermalnych czy biogazowych, przyczyniają się do produkcji czystej energii. Ponadto, rozwój pojazdów elektrycznych, które zastępują tradycyjne samochody spalinowe, ma ogromny wpływ na poprawę jakości powietrza w miastach i redukcję emisji CO2. Inwestycje w infrastrukturę ładowania i rozwój technologii bateryjnych wspierają ten trend, czyniąc transport bardziej ekologicznym.

„`