Rynek przemysłowy w Toruniu, podobnie jak w wielu innych regionach Polski, stale ewoluuje, stawiając przed przedsiębiorcami coraz to nowe wyzwania. Kluczowym elementem pozwalającym sprostać tym wymaganiom jest nowoczesna i wydajna infrastruktura produkcyjna. Właśnie dlatego budowa maszyn produkcyjnych w Toruniu odgrywa tak istotną rolę. Inwestycja w odpowiednio zaprojektowane i wykonane urządzenia to gwarancja optymalizacji procesów, zwiększenia efektywności, a co za tym idzie – wzmocnienia pozycji konkurencyjnej na rynku.

Dobra maszyna to nie tylko zestaw stalowych elementów i układów sterowania. To serce każdej linii produkcyjnej, decydujące o jej przepustowości, precyzji wykonania detali oraz bezpieczeństwie pracy. W obliczu rosnącej globalizacji i konkurencji, firmy z Torunia i okolic poszukują rozwiązań, które pozwolą im na produkcję najwyższej jakości przy minimalnych kosztach. Tutaj właśnie wkracza specjalistyczna wiedza i doświadczenie firm zajmujących się projektowaniem i tworzeniem dedykowanych urządzeń.

Współczesne maszyny produkcyjne to często skomplikowane systemy, łączące zaawansowaną mechanikę, elektronikę i oprogramowanie. Ich budowa wymaga nie tylko precyzji wykonania, ale także głębokiego zrozumienia specyfiki branży klienta, jego potrzeb i celów. Dobrze zaprojektowana maszyna potrafi samodzielnie dostosowywać parametry pracy, minimalizować odpady, a nawet samodzielnie diagnozować potencjalne problemy, zanim te wpłyną na ciągłość produkcji. Jest to inwestycja, która zwraca się wielokrotnie, poprzez wzrost wydajności, obniżenie kosztów operacyjnych i poprawę jakości finalnego produktu.

Dlatego też, dla przedsiębiorców z regionu Torunia, wybór odpowiedniego partnera do realizacji projektów związanych z budową maszyn produkcyjnych jest decyzją strategiczną. Firma, która rozumie lokalne realia rynkowe, a jednocześnie dysponuje nowoczesną technologią i wykwalifikowanym personelem, może stać się kluczowym ogniwem w procesie rozwoju i modernizacji zakładów produkcyjnych.

Jakie korzyści przynosi specjalistyczna budowa maszyn produkcyjnych dla firm w Toruniu

Przedsiębiorstwa działające w Toruniu, które decydują się na współpracę z wyspecjalizowanymi firmami w zakresie budowy maszyn produkcyjnych, mogą liczyć na szereg wymiernych korzyści. Pierwszą i być może najważniejszą jest możliwość uzyskania rozwiązań w pełni dopasowanych do indywidualnych potrzeb. Nie każda fabryka ma identyczne wymagania, a gotowe, masowo produkowane maszyny często nie są w stanie sprostać specyficznym procesom technologicznym. Dedykowane maszyny projektowane i budowane na miarę pozwalają na maksymalizację wydajności i minimalizację strat, które mogłyby wynikać z niedopasowania.

Kolejnym istotnym aspektem jest optymalizacja kosztów długoterminowych. Choć początkowa inwestycja w niestandardowe rozwiązanie może wydawać się wyższa, to w perspektywie czasu okazuje się znacznie bardziej opłacalna. Maszyny budowane z myślą o konkretnych zadaniach są często bardziej energooszczędne, wymagają mniej konserwacji i rzadziej ulegają awariom. Ponadto, ich konstrukcja może uwzględniać łatwość serwisowania i dostępność części zamiennych, co również przekłada się na obniżenie kosztów eksploatacji.

Ważną kwestią jest również bezpieczeństwo pracy. Nowoczesne maszyny produkcyjne są projektowane zgodnie z najnowszymi normami bezpieczeństwa, co minimalizuje ryzyko wypadków przy pracy. Integracja systemów bezpieczeństwa, takich jak czujniki, kurtyny świetlne czy blokady, jest integralną częścią procesu budowy. Dzięki temu pracownicy mogą wykonywać swoje obowiązki w bezpieczniejszych warunkach, co jest nie tylko obowiązkiem pracodawcy, ale także wpływa pozytywnie na morale zespołu i redukcję absencji chorobowych.

Oto kilka kluczowych korzyści, które płyną z zastosowania dedykowanej budowy maszyn produkcyjnych:

- Zwiększenie precyzji i jakości produkowanych wyrobów dzięki zastosowaniu specjalistycznych narzędzi i systemów sterowania.

- Skrócenie cyklu produkcyjnego i zwiększenie przepustowości linii produkcyjnej, co pozwala na szybsze realizowanie zamówień.

- Redukcja kosztów operacyjnych poprzez optymalizację zużycia energii, materiałów i minimalizację odpadów produkcyjnych.

- Poprawa ergonomii pracy i bezpieczeństwa operatorów dzięki ergonomicznym rozwiązaniom i zaawansowanym systemom zabezpieczeń.

- Możliwość integracji z istniejącymi systemami produkcyjnymi i oprogramowaniem zarządzającym, co zapewnia płynny przepływ informacji i danych.

- Zwiększenie elastyczności produkcji, umożliwiając szybkie dostosowanie do zmian w zapotrzebowaniu rynku lub wprowadzanie nowych wariantów produktów.

Inwestycja w budowę specjalistycznych maszyn produkcyjnych w Toruniu to zatem strategiczne posunięcie, które może przynieść firmie znaczącą przewagę konkurencyjną i długoterminowy rozwój.

Proces tworzenia dedykowanych maszyn produkcyjnych w kontekście Torunia

Następnie rozpoczyna się faza projektowania. Na tym etapie tworzone są wstępne koncepcje i wizualizacje maszyny, które są następnie konsultowane z klientem. Wykorzystywane są zaawansowane programy do projektowania CAD/CAM, które pozwalają na precyzyjne modelowanie poszczególnych komponentów oraz całego systemu. Uwzględniane są wszelkie aspekty techniczne, takie jak dobór odpowiednich materiałów, napędów, układów sterowania, a także ergonomia i bezpieczeństwo użytkowania. Na tym etapie często powstają prototypy lub symulacje, które pozwalają na weryfikację założeń projektowych.

Kolejnym etapem jest produkcja. Po zatwierdzeniu projektu przez klienta, rozpoczyna się proces wytwarzania poszczególnych elementów maszyny. Wykorzystywane są nowoczesne techniki obróbki skrawaniem, spawania, gięcia blach oraz inne metody produkcyjne, aby zapewnić najwyższą jakość wykonania. Niezwykle istotne jest stosowanie wysokiej jakości materiałów, które gwarantują trwałość i niezawodność urządzenia w długoterminowej perspektywie.

Po wyprodukowaniu wszystkich komponentów następuje montaż. Doświadczeni technicy składają maszynę, podłączają układy elektryczne i pneumatyczne, a także instalują oprogramowanie sterujące. Ten etap wymaga dużej precyzji i dbałości o szczegóły, aby zapewnić prawidłowe działanie wszystkich podzespołów.

Przed przekazaniem maszyny klientowi, przeprowadzane są szczegółowe testy i odbiory. Maszyna jest uruchamiana, sprawdzana jest jej funkcjonalność, wydajność i bezpieczeństwo. Klient ma możliwość uczestniczenia w tych testach, co pozwala na jego pełne zaangażowanie i akceptację finalnego produktu. Po pozytywnym odbiorze następuje instalacja maszyny w zakładzie klienta, szkolenie operatorów oraz często serwis gwarancyjny i pogwarancyjny.

Proces ten, realizowany przez firmy z Torunia specjalizujące się w budowie maszyn produkcyjnych, zapewnia klientom pewność, że otrzymują rozwiązanie w pełni odpowiadające ich potrzebom, charakteryzujące się wysoką jakością wykonania i niezawodnością.

Nowoczesne technologie w budowie maszyn produkcyjnych dla toruńskiego przemysłu

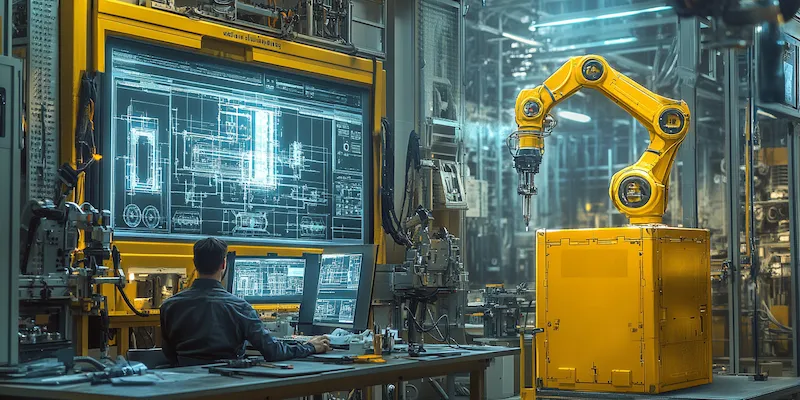

Dynamiczny rozwój technologii komputerowych i automatyki otwiera nowe możliwości w dziedzinie budowy maszyn produkcyjnych. Firmy z Torunia, dążąc do oferowania swoim klientom innowacyjnych i wydajnych rozwiązań, coraz śmielej sięgają po najnowsze osiągnięcia inżynierii. Jedną z kluczowych technologii jest robotyzacja. Wprowadzenie ramion robotycznych do procesów produkcyjnych pozwala na automatyzację powtarzalnych, precyzyjnych lub niebezpiecznych zadań, takich jak spawanie, malowanie, montaż czy obsługa maszyn.

Kolejnym ważnym trendem jest wykorzystanie systemów wizyjnych. Kamery wysokiej rozdzielczości w połączeniu z zaawansowanym oprogramowaniem potrafią precyzyjnie identyfikować obiekty, sprawdzać ich jakość, mierzyć wymiary, a nawet wykrywać defekty, które mogłyby zostać przeoczone przez ludzkie oko. Systemy te są niezwykle cenne w procesach kontroli jakości, zapewniając stały i wysoki standard produkowanych wyrobów.

Coraz większe znaczenie ma również Internet Rzeczy (IoT) w kontekście maszyn produkcyjnych. Urządzenia wyposażone w czujniki i moduły komunikacyjne mogą przesyłać dane o swoim stanie technicznym, wydajności czy zużyciu energii w czasie rzeczywistym. Analiza tych danych pozwala na optymalizację pracy maszyny, przewidywanie potencjalnych awarii (tzw. konserwacja predykcyjna) oraz lepsze planowanie prac serwisowych. To z kolei przekłada się na minimalizację przestojów i zwiększenie efektywności całego procesu produkcyjnego.

Warto również wspomnieć o zaawansowanych systemach sterowania, takich jak sterowniki PLC (Programmable Logic Controller) nowej generacji czy systemy SCADA (Supervisory Control And Data Acquisition). Umożliwiają one precyzyjne zarządzanie pracą maszyny, integrację z innymi urządzeniami na linii produkcyjnej oraz zbieranie i analizę danych produkcyjnych. Dzięki nim możliwe jest tworzenie elastycznych linii produkcyjnych, które można łatwo rekonfigurować w zależności od potrzeb.

Zastosowanie tych nowoczesnych technologii w budowie maszyn produkcyjnych dla toruńskiego przemysłu pozwala na tworzenie urządzeń, które są:

- Bardziej wydajne i precyzyjne.

- Bezpieczniejsze dla operatorów.

- Energooszczędne i przyjazne dla środowiska.

- Zdolne do samodzielnej diagnostyki i komunikacji.

- Łatwiejsze do integracji z innymi systemami.

- Zapewniające wyższą jakość produkowanych wyrobów.

Firmy z regionu Torunia, które inwestują w rozwój i wdrażanie tych technologii, zyskują przewagę konkurencyjną, oferując klientom maszyny przyszłości, gotowe sprostać wyzwaniom współczesnego przemysłu.

Współpraca z dostawcami dla budowy maszyn produkcyjnych w okolicach Torunia

Efektywna budowa maszyn produkcyjnych, zwłaszcza tych o zaawansowanej konstrukcji, wymaga nie tylko wiedzy i umiejętności zespołu projektowego, ale także solidnych i godnych zaufania partnerów w procesie dostarczania komponentów. Firmy działające w Toruniu i okolicach, specjalizujące się w tworzeniu maszyn na zamówienie, często budują długoterminowe relacje z wyselekcjonowanymi dostawcami. Dostęp do wysokiej jakości podzespołów jest kluczowy dla zapewnienia niezawodności i trwałości finalnego produktu.

Wybór odpowiedniego dostawcy elementów składowych, takich jak silniki, przekładnie, układy hydrauliczne i pneumatyczne, czujniki, czy elementy wykonawcze, ma bezpośredni wpływ na parametry pracy maszyny oraz jej żywotność. Dlatego też, firmy zajmujące się budową maszyn produkcyjnych przykładają dużą wagę do weryfikacji jakości oferowanych przez nich produktów. Często decydują się na współpracę z renomowanymi producentami, których wyroby cieszą się uznaniem na rynku i posiadają odpowiednie certyfikaty jakości.

Kluczowe znaczenie ma również terminowość dostaw. Opóźnienia w dostarczeniu poszczególnych komponentów mogą znacząco wpłynąć na harmonogram realizacji całego projektu, a tym samym na dotrzymanie terminów narzuconych przez klienta. Z tego względu, firmy budujące maszyny produkcyjne cenią sobie partnerów, którzy gwarantują stabilność dostaw i potrafią reagować na ewentualne zmiany w zapotrzebowaniu.

Ważnym aspektem jest także elastyczność i otwartość na współpracę. Czasami w trakcie budowy maszyny pojawiają się nieprzewidziane sytuacje lub konieczność wprowadzenia drobnych modyfikacji. Dostawca, który jest w stanie szybko zareagować na takie potrzeby, oferując alternatywne rozwiązania lub błyskawicznie dostarczając potrzebne części, staje się nieocenionym partnerem.

Oto lista kluczowych czynników branych pod uwagę przy wyborze dostawców do budowy maszyn produkcyjnych:

- Gwarancja jakości i zgodności z normami technicznymi.

- Renoma producenta i doświadczenie na rynku.

- Terminowość dostaw i niezawodność logistyczna.

- Konkurencyjność cenowa przy zachowaniu wysokiej jakości.

- Elastyczność w reagowaniu na potrzeby projektowe i serwisowe.

- Dostępność wsparcia technicznego i serwisu gwarancyjnego.

- Możliwość dostarczania niestandardowych lub specjalistycznych komponentów.

Dzięki starannie budowanej sieci dostawców, firmy z okolic Torunia mogą zapewnić swoim klientom nie tylko najwyższą jakość budowanych maszyn, ale także terminowość ich realizacji i konkurencyjność cenową, co jest fundamentem sukcesu w dynamicznym świecie przemysłu.

Znaczenie precyzji i jakości wykonania w budowie maszyn produkcyjnych dla Torunia

W świecie produkcji przemysłowej, gdzie liczy się każda sekunda i każdy milimetr, precyzja i jakość wykonania maszyn produkcyjnych nabierają fundamentalnego znaczenia. Dla firm z Torunia, które stawiają na rozwój i konkurencyjność, inwestycja w urządzenia cechujące się najwyższymi standardami wykonania to podstawa długoterminowego sukcesu. Źle wykonana maszyna, nawet jeśli początkowo wydaje się spełniać podstawowe funkcje, szybko ujawni swoje wady, prowadząc do problemów z jakością produkowanych wyrobów, zwiększonych kosztów konserwacji, a nawet do niebezpiecznych awarii.

Precyzja wykonania oznacza nie tylko dokładność w wymiarach poszczególnych części, ale także idealne spasowanie elementów, minimalne luzy i brak defektów powierzchniowych. Maszyna zbudowana z precyzją pracuje płynnie, efektywnie i z powtarzalnością, która jest kluczowa dla utrzymania stałego poziomu jakości produkcji. Przykładem może być maszyna do precyzyjnej obróbki metali, gdzie nawet mikroskopijne odchylenia mogą sprawić, że produkowane elementy nie będą spełniać norm tolerancji, co dyskwalifikuje je do dalszego użytku.

Jakość wykonania to szersze pojęcie, które obejmuje nie tylko sam proces produkcji części i montażu, ale także dobór materiałów, zastosowanych technologii oraz dbałość o detale. Wykorzystanie wysokogatunkowych stali, wytrzymałych tworzyw sztucznych, markowych podzespołów elektrycznych i hydraulicznych – to wszystko wpływa na żywotność maszyny, jej odporność na zużycie i działanie trudnych warunków przemysłowych. Solidna konstrukcja, odpowiednie zabezpieczenia antykorozyjne, estetyczne wykończenie – to wszystko świadczy o profesjonalizmie wykonawcy i przekłada się na zaufanie klienta.

Firmy działające w Toruniu, które specjalizują się w budowie maszyn produkcyjnych, często kładą nacisk na te właśnie aspekty. Inwestują w nowoczesne parki maszynowe, które pozwalają na precyzyjną obróbkę CNC, stosują zaawansowane metody spawania i kontroli jakości. Zespoły inżynierów i techników posiadają rozległą wiedzę i doświadczenie, które pozwalają im na realizację nawet najbardziej skomplikowanych projektów z zachowaniem najwyższych standardów.

Dla klientów z regionu Torunia, wybór wykonawcy, dla którego precyzja i jakość są priorytetem, oznacza:

- Zwiększoną niezawodność i minimalizację ryzyka awarii.

- Wyższą jakość i powtarzalność produkowanych wyrobów.

- Dłuższą żywotność maszyny i niższe koszty eksploatacji.

- Bezpieczniejszą pracę dla operatorów.

- Łatwiejszy serwis i dostępność części zamiennych.

- Wzmocnienie wizerunku firmy jako producenta wysokiej jakości produktów.

Podsumowując, w kontekście budowy maszyn produkcyjnych dla przemysłu w Toruniu, precyzja i jakość wykonania nie są luksusem, lecz koniecznością, która determinuje sukces i długoterminową stabilność przedsiębiorstwa.

Integracja maszyn z systemami OCP przewoźnika i automatyzacją produkcji

Współczesne linie produkcyjne to złożone ekosystemy, w których poszczególne maszyny muszą ze sobą efektywnie współpracować. Kluczowym elementem tej integracji, zwłaszcza w kontekście logistyki i zarządzania przepływem materiałów, staje się system OCP przewoźnika. Wdrożenie maszyn produkcyjnych w Toruniu, które są zdolne do komunikacji z tymi systemami, otwiera nowe możliwości w zakresie optymalizacji procesów.

System OCP (Operational Control Platform) przewoźnika zazwyczaj służy do zarządzania transportem, śledzenia przesyłek i koordynowania działań logistycznych. Maszyny produkcyjne, które są zintegrowane z takim systemem, mogą na przykład automatycznie zgłaszać gotowość wyprodukowanych partii towaru do odbioru, podawać informacje o ich ilości i specyfikacji, a nawet inicjować procesy pakowania i etykietowania zgodnie z wytycznymi przewoźnika. Pozwala to na eliminację błędów manualnych i usprawnienie przepływu informacji między produkcją a działem logistyki.

Integracja ta ma również bezpośredni wpływ na automatyzację produkcji. Maszyny mogą otrzymywać z systemu OCP informacje o priorytetach produkcji, kolejności wykonywania zleceń czy specyficznych wymaganiach dotyczących sposobu pakowania. Dzięki temu linia produkcyjna staje się bardziej elastyczna i reaguje dynamicznie na zmieniające się potrzeby rynku oraz dyspozycje przewoźnika. Automatyzacja ta obejmuje nie tylko same maszyny, ale także procesy planowania, harmonogramowania i kontroli produkcji.

Przykładem takiej integracji może być sytuacja, gdy maszyna produkcyjna automatycznie generuje kod kreskowy dla każdej wyprodukowanej jednostki, który następnie jest odczytywany przez system OCP przewoźnika, pozwalając na natychmiastowe śledzenie jej drogi od linii produkcyjnej aż do klienta końcowego. Kolejnym przykładem jest automatyczne powiadamianie systemu OCP o zapełnieniu magazynu buforowego, co może skutkować automatycznym zleceniem odbioru przez przewoźnika.

Wdrażając nowe maszyny produkcyjne w Toruniu, firmy powinny zwracać uwagę na ich zdolność do integracji z istniejącymi i przyszłymi systemami zarządzania, w tym z OCP przewoźnika. Jest to kluczowy krok w kierunku budowy inteligentnej fabryki, która jest w stanie samodzielnie optymalizować swoje działanie, minimalizować koszty i maksymalizować efektywność. Takie podejście pozwala nie tylko na sprawniejsze zarządzanie produkcją, ale także na budowanie silniejszych relacji z partnerami logistycznymi, co przekłada się na lepszą obsługę klienta i umacnianie pozycji rynkowej.