Namioty sferyczne, znane również jako geodezyjne, zdobywają coraz większą popularność jako nietypowe i funkcjonalne rozwiązania architektoniczne. Ich unikalna, kulista forma nie tylko przyciąga wzrok, ale przede wszystkim oferuje szereg praktycznych zalet, które wynikają bezpośrednio z przemyślanej konstrukcji i doboru odpowiednich materiałów. Projektowanie i tworzenie takich obiektów to złożony proces, w którym kluczowe są wiedza inżynierska, doświadczenie w obróbce materiałów oraz zrozumienie potrzeb użytkowników. Od wytrzymałości mechanicznej, przez izolacyjność termiczną, aż po estetykę – każdy element ma znaczenie.

W tym artykule przyjrzymy się bliżej, jak dokładnie budowane są namioty sferyczne i jakie surowce są wykorzystywane do ich produkcji. Zrozumienie tych aspektów pozwoli docenić innowacyjność tych struktur, a także pomoże w podjęciu świadomej decyzji przy wyborze lub projektowaniu własnego, unikalnego obiektu. Skupimy się na kluczowych elementach konstrukcyjnych, rodzajach poszycia, systemach mocowania oraz na tym, jak te elementy współgrają, tworząc przestrzeń przyjazną użytkownikowi i odporną na działanie czynników zewnętrznych.

Kluczowe aspekty inżynieryjne w konstrukcji i materiałach namiotów sferycznych

Podstawą każdego namiotu sferycznego jest jego szkielet, który nadaje mu charakterystyczny kształt i zapewnia stabilność. Najczęściej spotykanym rozwiązaniem jest konstrukcja oparta na trójkątnych elementach, które łącząc się ze sobą, tworzą siatkę trójkątów pokrywającą całą powierzchnię kuli. Ta geometryczna zasada, wywodząca się z budowy kuli, sprawia, że obciążenia rozkładają się równomiernie na całą strukturę. Dzięki temu namioty sferyczne są niezwykle wytrzymałe na wiatr, śnieg i inne siły zewnętrzne, nawet przy stosunkowo niewielkiej masie poszczególnych elementów.

Szkielet ten jest zazwyczaj wykonany z lekkich, ale jednocześnie bardzo wytrzymałych materiałów. Wśród nich dominują profile aluminiowe oraz stalowe. Aluminium, ze względu na swoją odporność na korozję i niską wagę, jest często wybierane do produkcji mniejszych i średnich namiotów, zwłaszcza tych przeznaczonych do tymczasowego użytku lub częstego montażu i demontażu. Stal nierdzewna lub ocynkowana jest natomiast stosowana w większych konstrukcjach lub tam, gdzie wymagana jest szczególna wytrzymałość i długowieczność, pomimo nieco większego ciężaru.

Łączenie poszczególnych elementów szkieletu jest równie istotne. Stosuje się specjalne złącza, które zapewniają nie tylko stabilność połączenia, ale także ułatwiają montaż. W zależności od projektu i stosowanych materiałów, mogą to być złącza skręcane, wciskane lub spawane. Precyzja wykonania tych elementów jest kluczowa dla zachowania integralności całej konstrukcji i zapewnienia jej bezpieczeństwa. Inżynierowie projektujący namioty sferyczne muszą brać pod uwagę obciążenia dynamiczne, takie jak napór wiatru, a także obciążenia statyczne, wynikające z ciężaru poszycia i ewentualnych dodatkowych elementów, jak panele słoneczne czy systemy wentylacyjne.

Wybór odpowiednich materiałów poszyciowych w namiotach sferycznych

Jednym z najczęściej wybieranych materiałów jest specjalistyczna tkanina poliestrowa powlekana PVC. Jest ona niezwykle wytrzymała, odporna na przetarcia, promieniowanie UV oraz warunki atmosferyczne, takie jak deszcz, śnieg czy silny wiatr. Dodatkowo, materiały te często posiadają właściwości samoczyszczące i są trudnopalne, co zwiększa bezpieczeństwo użytkowania. Powłoka PVC zapewnia również dobrą wodoszczelność.

Inną popularną opcją są membrany architektoniczne, wykonane z różnych rodzajów tworzyw sztucznych, często wzmocnionych włóknami. Mogą one oferować doskonałą izolacyjność termiczną, przepuszczalność światła, a nawet zdolność do generowania energii słonecznej (w przypadku membran fotowoltaicznych). Niektóre membrany są transparentne, co pozwala na stworzenie niezwykłych efektów wizualnych i maksymalne wykorzystanie światła dziennego.

W przypadku namiotów sferycznych o charakterze stałym lub całorocznym, stosuje się również bardziej zaawansowane rozwiązania, takie jak panele szklane lub poliwęglanowe. Panele szklane, często hartowane i laminowane, zapewniają doskonałą przejrzystość, izolacyjność akustyczną i termiczną, a także wysoki poziom bezpieczeństwa. Poliwęglan, jako lżejsza alternatywa dla szkła, również oferuje dobrą izolacyjność i wytrzymałość, a także jest łatwiejszy w obróbce. Montaż takich paneli wymaga jednak bardziej złożonego systemu mocowania i dodatkowej konstrukcji wsporczej.

Systemy mocowania i fundamentowania namiotów sferycznych dla bezpieczeństwa

Niezwykle ważnym elementem, który decyduje o stabilności i bezpieczeństwie każdego namiotu sferycznego, są jego systemy mocowania oraz fundamentowania. Odpowiednie zabezpieczenie konstrukcji przed przemieszczeniem czy przewróceniem jest absolutnie kluczowe, zwłaszcza w miejscach narażonych na silne podmuchy wiatru czy w zmiennych warunkach terenowych. Projektując tego typu obiekty, należy szczegółowo analizować obciążenia zewnętrzne i dobierać rozwiązania adekwatne do specyfiki lokalizacji.

Podstawowe metody mocowania obejmują:

- Kotwienie do podłoża za pomocą śrub i kotew. Jest to najczęściej stosowane rozwiązanie, gdy namiot jest instalowany na stabilnym, utwardzonym podłożu, takim jak betonowa płyta lub kostka brukowa. Specjalne śruby wkręcane są w fundament, a do nich mocowana jest rama namiotu.

- Użycie obciążników balastowych. W sytuacjach, gdy nie można ingerować w podłoże (np. na terenach zielonych lub wynajętych przestrzeniach), stosuje się ciężkie elementy, takie jak betonowe bloki lub specjalne zbiorniki wypełnione wodą lub piaskiem. Obciążniki te są rozmieszczone wokół podstawy namiotu, zapewniając jego stabilność.

- Systemy odciągów i lin. W niektórych przypadkach, zwłaszcza przy większych konstrukcjach lub w miejscach szczególnie narażonych na wiatr, stosuje się dodatkowe odciągi. Są to liny lub pasy, które są mocowane do namiotu i zakotwione w ziemi w pewnej odległości, tworząc rodzaj stabilizującego systemu napinającego.

Fundamentowanie namiotów sferycznych może przyjmować różne formy, w zależności od charakteru obiektu. W przypadku namiotów tymczasowych, często wystarcza wypoziomowanie terenu i zastosowanie wyżej wymienionych systemów kotwiczących. Dla struktur o charakterze stałym, mogą być konieczne bardziej rozbudowane fundamenty, takie jak ławy fundamentowe, płyty betonowe lub specjalne konstrukcje wsporcze, które zapewnią trwałość i stabilność przez wiele lat.

Specjalistyczne powłoki i wykończenia w produkcji namiotów sferycznych

Poza podstawowymi materiałami konstrukcyjnymi i poszyciowymi, w produkcji namiotów sferycznych wykorzystuje się szereg specjalistycznych powłok i wykończeń, które znacząco wpływają na ich funkcjonalność, trwałość i estetykę. Te dodatkowe warstwy i technologie pozwalają na dopasowanie obiektu do specyficznych potrzeb użytkowników i warunków środowiskowych. Ich zastosowanie jest często kluczowe dla zapewnienia komfortu termicznego, akustycznego oraz ochrony przed czynnikami zewnętrznymi.

Jednym z ważnych aspektów jest izolacja termiczna. Wiele namiotów sferycznych, zwłaszcza tych przeznaczonych do użytku całorocznego, wyposaża się w dodatkowe warstwy izolacyjne. Mogą to być np. specjalne membrany o wysokich właściwościach izolacyjnych, wypełnione powietrzem lub materiałami termoizolacyjnymi, umieszczane między szkieletem a zewnętrznym poszyciem, lub jako wewnętrzna wyściółka. Pozwala to na utrzymanie komfortowej temperatury wewnątrz obiektu, niezależnie od pogody na zewnątrz, co jest kluczowe dla zastosowań mieszkalnych, restauracyjnych czy eventowych.

Kolejnym istotnym elementem są powłoki antyrefleksyjne i przeciwsłoneczne, stosowane szczególnie w przypadku poszyć transparentnych lub półprzezroczystych. Zapobiegają one nadmiernemu nagrzewaniu się wnętrza pod wpływem promieni słonecznych, jednocześnie zachowując dostęp światła dziennego. Mogą również redukować efekt oślepienia, co jest ważne w miejscach pracy czy wypoczynku.

Ważne są również powłoki ochronne, które zabezpieczają materiał poszycia przed szkodliwym działaniem czynników zewnętrznych. Mogą to być warstwy antykorozyjne dla elementów metalowych, powłoki hydrofobowe i oleofobowe, które ułatwiają czyszczenie i zapobiegają wnikaniu brudu, a także powłoki antybakteryjne i antygrzybiczne, które zapewniają higienę wnętrza. Niektóre materiały są również impregnowane specjalnymi środkami zwiększającymi ich odporność na ogień, co jest istotne z punktu widzenia przepisów bezpieczeństwa.

Wykorzystanie różnorodnych materiałów w produkcji namiotów sferycznych

Produkcja namiotów sferycznych to dziedzina, w której innowacja idzie w parze z tradycyjnymi rozwiązaniami materiałowymi. Różnorodność dostępnych surowców pozwala na tworzenie obiektów o bardzo zróżnicowanych właściwościach, dostosowanych do konkretnych zastosowań i oczekiwań użytkowników. Od lekkich i przenośnych konstrukcji, po masywne i całoroczne budowle – wybór materiałów odgrywa kluczową rolę w ich funkcjonalności i estetyce.

Wśród podstawowych materiałów konstrukcyjnych, obok wspomnianych profili aluminiowych i stalowych, można spotkać również elementy wykonane z kompozytów. Są one zazwyczaj bardzo lekkie, wytrzymałe i odporne na korozję, co czyni je atrakcyjnym wyborem dla nowoczesnych projektów. Szczególnie popularne są kompozyty na bazie włókna szklanego lub węglowego.

Poszycia mogą być również wykonane z bardziej ekologicznych materiałów, takich jak specjalnie przetworzone tkaniny tekstylne, czy nawet biodegradowalne tworzywa sztuczne, choć te ostatnie są jeszcze na wczesnym etapie rozwoju w tej branży. Coraz większą uwagę zwraca się na materiały pochodzące z recyklingu, co wpisuje się w trend zrównoważonego budownictwa.

W kontekście wykończenia wnętrza, stosuje się szeroką gamę materiałów. Mogą to być:

- Drewniane panele podłogowe lub ścienne, nadające wnętrzu ciepły i naturalny charakter.

- Tkaniny dekoracyjne i izolacyjne, które poprawiają akustykę i estetykę wnętrza.

- Specjalistyczne folie okienne, które regulują przepływ światła i ciepła.

- Systemy wentylacyjne i grzewcze, często zintegrowane z konstrukcją, wykonane z trwałych i bezpiecznych materiałów.

Ważne jest, aby producenci namiotów sferycznych szczegółowo informowali o użytych materiałach, ich właściwościach i certyfikatach. Pozwala to klientom na świadomy wybór i pewność co do jakości oraz bezpieczeństwa zakupionego obiektu. Zrozumienie specyfiki materiałowej jest kluczowe dla zapewnienia długowieczności i satysfakcji z użytkowania.

Przyszłość konstrukcji i materiałów wykorzystywanych w namiotach sferycznych

Rozwój technologii materiałowych i inżynieryjnych stale otwiera nowe możliwości w projektowaniu i produkcji namiotów sferycznych. Przewiduje się, że przyszłość przyniesie jeszcze lżejsze, wytrzymalsze i bardziej funkcjonalne konstrukcje, które będą lepiej odpowiadać na rosnące wymagania ekologiczne i użytkowe. Innowacje w tej dziedzinie będą napędzane potrzebą tworzenia bardziej zrównoważonych, energooszczędnych i estetycznych rozwiązań architektonicznych.

Jednym z kierunków rozwoju jest zastosowanie materiałów inteligentnych, które potrafią reagować na zmiany warunków zewnętrznych. Mogą to być na przykład materiały zmieniające swoje właściwości termiczne w zależności od temperatury, czy też poszycia zintegrowane z technologiami samooczyszczającymi lub samonaprawiającymi. Rozwój nanotechnologii może również umożliwić tworzenie materiałów o niespotykanych dotąd parametrach wytrzymałościowych i izolacyjnych przy zachowaniu niskiej wagi.

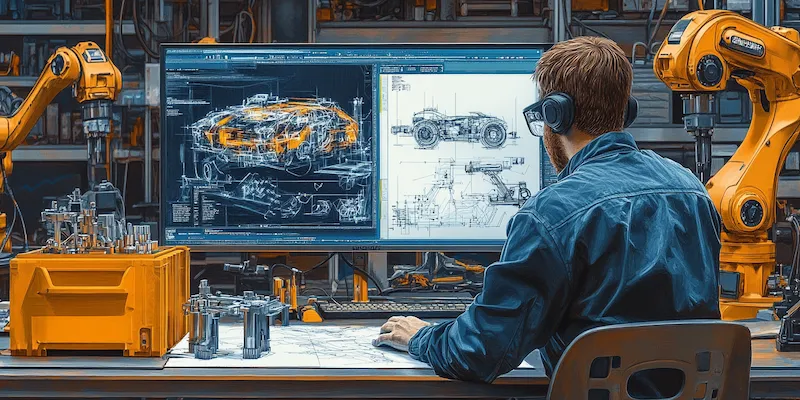

Kolejnym ważnym trendem jest dalsza miniaturyzacja i optymalizacja elementów konstrukcyjnych. Dzięki zaawansowanym technikom projektowania wspomaganego komputerowo (CAD) i obliczeniowej mechaniki płynów (CFD), można tworzyć jeszcze bardziej efektywne geometrie szkieletów, które minimalizują zużycie materiału przy jednoczesnym maksymalizowaniu wytrzymałości. Druk 3D może otworzyć drogę do tworzenia spersonalizowanych elementów konstrukcyjnych i złączek, co umożliwi realizację najbardziej śmiałych projektów architektonicznych.

Zrównoważony rozwój będzie odgrywał coraz większą rolę. Producenci będą dążyć do wykorzystania materiałów pochodzących z recyklingu, materiałów biodegradowalnych oraz procesów produkcyjnych o niskim śladzie węglowym. Koncepcja „circular economy” stanie się standardem, a namioty sferyczne będą projektowane z myślą o łatwym demontażu, recyklingu lub ponownym wykorzystaniu poszczególnych komponentów. W efekcie, namioty sferyczne będą ewoluować od prostych struktur do zaawansowanych, inteligentnych i ekologicznych budowli.

„`